Индустар-61 И-61 ЛД 2.855 ФЭД

Строение станка и система управления

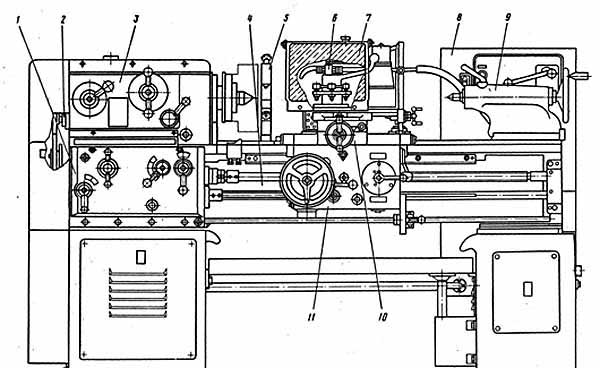

В целом станок делится на 10 ключевых узлов:

- Станина.

- Коробка скоростей.

- Коробка передач.

- Коробка подач.

- Фартук.

- Суппорт.

- Зад. бабка.

- Узел электрооборудования.

- Защитный экран.

- Система охлаждения.

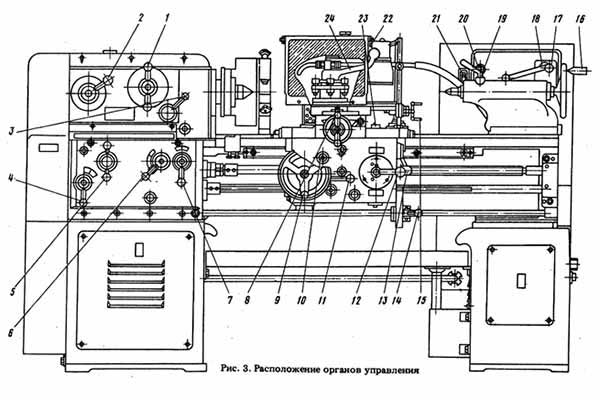

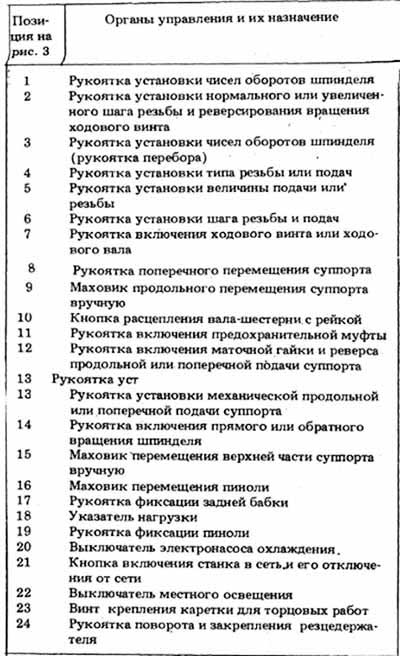

Управление механизмами станка осуществляется посредством целого ряда рабочих органов. Пиноль приводится в движение при помощи маховика. Этот механизм можно фиксировать при помощи специально сконструированного упора, который находится в задней бабке. Последняя закрепляется на станине посредством соответствующей ручки.

В конструкции устройства предусмотрено наличие специального рычага, который обеспечивает фиксацию станковой каретки в ходе выполнения робот на торце заготовок.

Благодаря наличию более двух десятков органов управления, оператор данного устройства может выполнять следующие функции:

- Устанавливать интервал вращения шпинделя, активировать прямое и обратное движение узла со шпинделем.

- Выбирать необходимый тип резьбы.

- Активировать ходовой винт.

- При необходимости включать и выключать муфту предохранения.

- Приводить движение суппорта.

- Регулировать параметры подачи.

- Активировать обратное вращение ходового винта, задавать необходимые параметры резьбы.

Кроме того, схема управления станком позволяет в необходимый момент подавать на рабочие узлы охлаждающую жидкость, сцеплять и расцеплять рейку, нарезающую резьбу, менять и закреплять положение головки резца, освещать рабочий участок станка. На устройстве также есть указатель уровня нагрузки.

Стоит отдельно рассказать о коробке подач и коробке изменения скоростей, об электрооборудовании станка.

Коробка подач. С ее помощью оператор может задавать необходимые параметры при создании резьбы. В инструкции к устройству предоставлена информация не только, по габаритам заготовок, но и о том, какая подача лучше всего подойдет для выполнения той, или иной функции.

Отсюда оператор может узнать о правильном подборе шестерней, установке необходимого шага при создании резьбы. Кроме того, в паспорте указано положение рукояток при выполнении нужных мастеру функций.

Видео: токарный станок 1м61.

Коробка скоростей. Предназначена для выбора интервала вращения шпинделя. Ее строение включает в себя:

- электрический двигатель;

- систему передач;

- набор зубчатых колес.

Общее количество скоростей для шпинделя на данном устройстве – 24. При этом 12 скоростей оператор выбирает непосредственно через муфту, а еще 12 – через шестерни перебора. Управление коробкой оператор осуществляет при помощи 3 ручек:

- Для переключения шестеренок.

- Для включения перебора и муфты.

- Для перемены хода вращения винта (используют при создании резьбы).

Электрическое оборудование устройства. Блоки с элементами электрооборудования находятся с правой стороны от кронштейна ходового винта. Станок рассчитан на работу с трехфазным током переменного типа, с напряжением в 38ОВ. Предвиделись также модификации станка с электрическим оборудованием, ориентированным на работу с 220В и 440В.

Мощность основного электродвигателя – 4кВТ.

Мощность насоса для охлаждения – 0,12кВт.

Главный электродвигатель приводится в действие при помощи специальной ручки. Для включения обратного движения при нарезании резьбы, оператор должен передвинуть эту же рукоятку с максимального верхнего в максимальное нижнее положение. Перед применением охлаждающего насоса, необходимо получить соответствующую информацию с указателя уровня нагрузки.

Кроме токарно-винторезного станка 1м61, существует и его модификация 1м61п. Эти устройства очень похожи между собой, но последний станок обладает повышенной точность при работе с заготовками, о чем свидетельствует буква «п» в маркировке станка. Как и 1м61, устройство 1м61П применяется для токарных работ в условиях малых производственных оборотов.

Описание

По возможностям станка его относят к категории точности «Н». У двигателя устройства есть возможность выполнения работ в реверсном режиме, а интервал оборотов шпинделя регулируется при помощи коробки скоростей. Ее функционирование основано на взаимодействии шестерней различных параметров.

Данное устройство позволяет использовать сверла, резцы и метчики и выполнять следующие виды обработки металлов:

- Резку.

- Точение (как внутреннее, так и наружное).

- Создание различных типов резьбы.

- Просверливание и развертывание.

Перемещением фартука оператор управляет при помощи ходового винта и ходового валика. Именно этот узел приводит в движение суппорт. Управляющий маховик находится на лицевой стороне фартука.

Чаще всего для корректной работы механизма достаточно использовать только ходовой валик, а винт применяют только при выполнении сверления отверстий. Запустить параллельно ходовой винт и валик фактически невозможно благодаря наличию у станка системы, которая блокирует этот процесс.

Показатели и возможности устройства

Токарный станок данного типа обладает относительно небольшими габаритами, которые значительно расширяют сферу его применения:

- длина, мм – 2055;

- ширина, мм – 1095;

- высота, мм – 1450;

- вес (минимальный), кг – 1260.

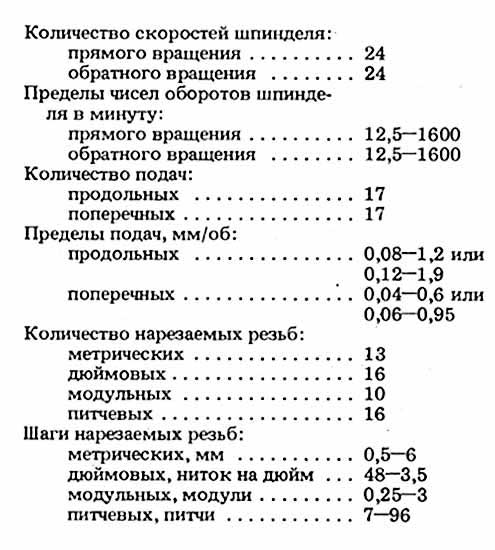

Стоит отметить ряд основных функциональных характеристик, которые свидетельствуют о высоком потенциале данного станка:

- Шпиндель механизма способен вращаться в 24-х скоростях. При этом вращение осуществимо как в прямом, так и в реверсном направлении. Скоростной диапазон вращений данного узла колеблется от 12,5 до 1600 оборотов за минуту. Размер отверстия в шпиндельном узле – 3,5 сантиметра. Таким образом, диаметр заготовок может достигать 3,2 сантиметра.

- Благодаря особенностям строения, пиноль задней бабки имеет возможность передвигаться на отрезок до 100 мм.

- Высота державки инструментов, которые вставляются в резцедержатель, не может превышать 2, 5 сантиметра.

- Конструкторские особенности устройства позволяют обрабатывать детали с длиной, которая не превышает 1 метра, а длина поверхности обтачиваемой заготовки не должна быть больше 65 сантиметров.

- В поперечном направлении суппорт станка может перемещаться на расстояние до 200 мм, а вдоль – до 600 мм.

- Ход каретки суппорта – 600 мм, а ход салазок – 120 мм.

Более детальные характеристики устройства можно узнать с приведенных ниже таблиц.

| Параметры обрабатываемых изделий | Единицы измерения | Параметры | |

| Максимальный диаметр обрабатываемого изделия над станиной | мм | 320 | |

| Максимальный диаметр обрабатываемого изделия над суппортом | мм | 160 | |

| Максимальный диаметр прута, который проходит через отверстие в шпинделе | мм | 32 | |

| Максимальная длина заготовки | мм | 710 | |

| Центр в шпинделе передней бабки по ГОСТ 13214-67 | 7032-0035 | ||

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6К | ||

| Высота резца | мм | 25 |